中华人民共和国国家标准

GB/T 13810—2017 代替 GB/T 13810-2007

外科植入物用钛及钛合金加工材

Wrought titanium and titanium alloy for surgical implants

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

2017-10-14 发布 2018-05-01 实施

前言

本标准按照GB/T 1.1一2009给出的规则起草。

本标准代替GB/T 13810-2007《外科植人物用钛及钛合金加工材》

本标准与GB/T 13810一2007相比,主要技术变化如下:

------将TA1ELI、TA1、TA2、TA3、TA4分别修改为TA1GELI、TA1G、TA2G、TA3G、TA4G;

------扩大了产品的规格范围;

------删除了冷轧态(Y)和热加工态(R)的供货状态;

------增加了不准许使用再生料作为生产铸锭和加工材原料的要求;

------删除了试样的推荐热处理制度;

------增加了丝材屈服强度要求;

------修改了板材显微组织要求;

------增加了TA1GELI、TA1G、TA2G、TA3G、TA4G表面污染要求;

------修改了超声检测要求;

------增加了TC20板材要求;

------删除了附录B。

本标准由中国有色金属工业协会提出。

本标准由全国有色金属标准化技术委员会(SAC/TC 243) 归口。

本标准起草单位:宝钛集团有限公司、宝鸡钛业股份有限公司、西安赛特思迈钛业有限公司、西部金属材料股份有限公司、西安思维金属材料有限公司、有色金属技术经济研究院。

本标准主要起草人:马忠贤、雒水会、庞洪、杨娟丽、冯军宁、胡志杰、马元杰、李有华、李荣、何书林、陈战乾、严学波、杨晓康、侯睿、薛飒、吴艳华。

本标准所代替标准的历次版本发布情况为:

GB/T 13810-1992、GB/T 13810-1997、GB/T 13810-2007。

外科植入物用钛及钛合金加工材

1、范围

本标准规定了外科植入物用钛及钛合金加工材的要求、试验方法、检验规则及标志、包装、运输、贮存、质量证明书和合同(或订货单)内容。

本标准适用于外科植入物用钛及钛合金板材、棒材和丝材。

2、规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1一2010 金属材料 拉伸试验 第1部分:室温试验方法

GB/T 232 金属材料 弯曲试验方法

GB/T 3620.1 钛及钛合金牌号和化学成分

GB/T 3620.2 钛及钛合金加工产品化学成分允许偏差

GB/T 4698 (所有部分)海绵钛、钛及钛合金化学分析方法

GB/T 5168α-β 钛合金高低倍组织检验方法

GB/T 5193一2007 钛及钛合金加工产品超声波探伤方法

GB/T 6394-2002 金属平均晶粒度测定方法

GB/T 8180 钛及钛合金加工产品的包装、标志、运输和贮存

GB/T 23603 钛及钛合金表面污染层检测方法

GB/T 23605 钛合金β转变温度测定方法

YS/T 1001 钛及钛合金薄板超声波检测方法

3、要求

3.1 材料

3.1.1 用于生产产品的铸锭应经多次熔炼。第一次熔炼可采用真空自耗电弧炉或冷床炉熔炼,随后的熔炼应采用真空自耗电弧炉熔炼,且最后一次熔炼不准许添加任何元素。

3.1.2 不准许使用任何钛及钛合金的再生料作为生产铸锭和加工材的原料。

3.1.3 自耗电极不准许使用钨极氩弧焊焊接。

3.2 化学成分

3.2.1 产品的化学成分应符合GB/T 3620.1中相应牌号的规定,其中氢含量应不大于0.008%。

3.2.2 需方复验时,产品的化学成分允许偏差应符合GB/T 3620.2的规定。

3.3 产品分类

3.3.1 板材

3.3.1.1 牌号、状态及规格

板材的牌号、状态及规格应符合表1的规定。

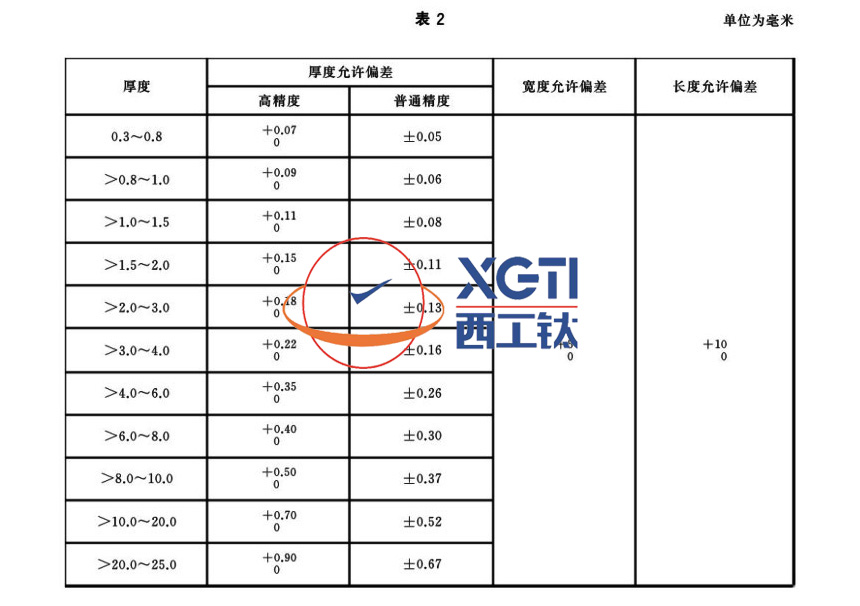

3.3.1.2 外形尺寸

3.3.1.2.1 板材的厚度、宽度、长度允许偏差应符合表2的规定。

3.3.1.2.2 板材的不平度应不大于3mm/m。

3.3.1.2.3 板材的侧边弯曲度应不大于3mm/m。

3.3.1.2.4 板材边部应切成直角,且无裂口、卷边、毛刺,切斜应不超过板材长度和宽度的允许偏差。

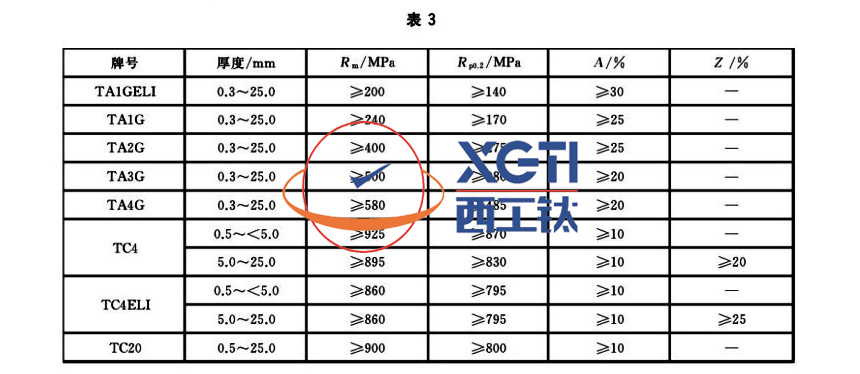

3.3.1.3 拉伸性能

板材的室温拉伸性能应符合表3的规定。

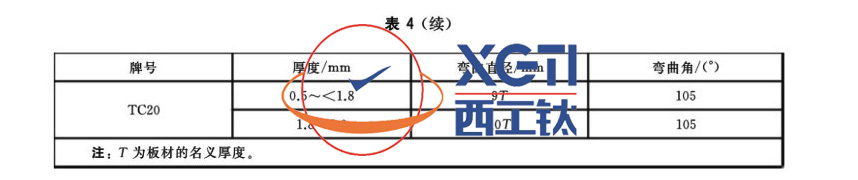

3.3.1.4 弯曲性能

厚度不大于5.0mm的板材应进行弯曲试验,弯曲直径和弯曲角应符合表4的规定。弯曲后弯曲部位应无裂纹。

3.3.1.5 显微组织

TC 4、TC4ELI和TC 20板材的显微组织应为在α十β两相区充分变形并经退火得到的组织, 原始β晶粒应充分破碎,不准许存在连续的晶界α。

3.3.1.6 晶粒度

TA1GELI、TA1G、TA2G、TA3G和TA4G板材的平均晶粒度应不粗于GB/T 6394一2002中的5.0级。

3.3.1.7 表面污染

板材应无任何富氧层,如α层或其他表面污染。

3.3.1.8 β转变温度

需方要求并在合同中注明时, TC4、TC4ELI和TC20板材应按熔炼炉号提供β转变温度的实测值。

3.3.1.9 超声检测

板材应进行超声检测,其中厚度不大于6.0mm的板材应符合YS/T 1001的规定,厚度大于6.0mm的板材应符合GB/T 5193-2007中A1级的规定。

3.3.1.10

3.3.1.10.1 板材应以酸洗、水磨、喷砂或机加工表面供货。

3.3.1.10.2 板材表面允许存在有轻微的发暗和局部的水迹;允许有局部的、不超出其厚度允许偏差的划伤、压痕、凹坑等缺陷,但应保证板材允许的最小厚度。

3.3.1.10.3 板材表面不准许有裂纹、起皮、氧化皮、压折、过碱洗、金属及非金属夹杂。

3.3.1.10.4 板材允许沿轧制方向清除局部缺陷,但清除后应保证板材允许的最小厚度。

3.3.1.10.5 板材不应有分层。

3.3.2 棒材

3.3.2.1 牌号、状态及规格

棒材的牌号、状态及规格应符合表5的规定。

3.3.2.2外形尺寸

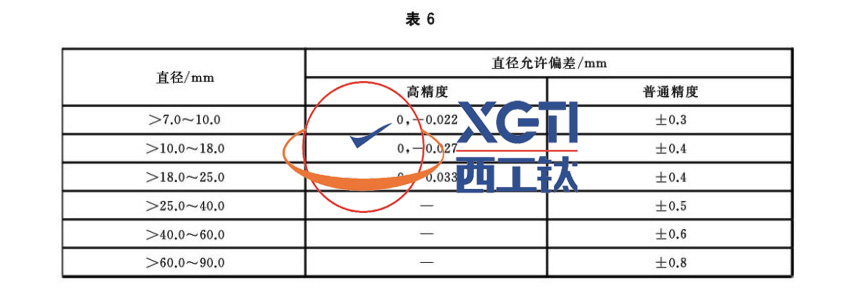

3.3.2.2.1 棒材的直径允许偏差应符合表6的规定。

3.3.2.2.2 棒材的定尺或倍尺长度应在其不定尺长度范围内,定尺长度的允许偏差为+15mm,倍尺长度还应计入棒材切断时的切口量,每一切口量为5mm。

3.3.2.2.3 棒材的直线度应不大于3mm/m。

3.3.2.2.4 棒材的两端应切平整,切斜度应不大于3mm。

3.3.2.3拉伸性能

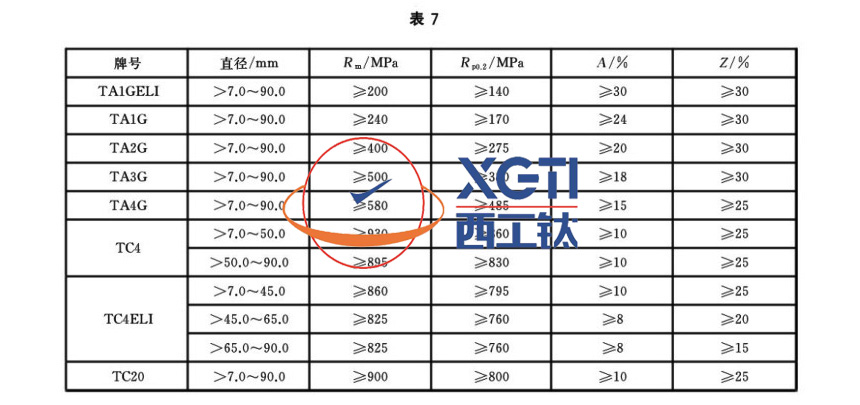

棒材的室温拉伸性能应符合表7的规定。

3.3.2.4低倍组织

棒材的低倍组织上不准许有分层、裂纹、气孔、缩尾、金属或非金属夹杂及其他目视可见的冶金缺陷。

3.3.2.5显微组织

TC4、TC4ELI和TC 20棒材的显微组织应为在a+β两相区充分变形并经退火得到的组织, 其组织类型应符合图A.1的a)~i)。

3.3.2.6晶粒度

TA1GELI、TA1G、TA2G、TA3G和TA4G棒材的平均晶粒度应不粗于GB/T 6394一2002中的5.0级。

3.3.2.7 表面污染

棒材应无任何富氧层,如α层或其他表面污染。

3.3.2.8 β转变温度

需方要求并在合同中注明时, TC4、TC4ELI和TC 20棒材应按熔炼炉号提供β转变温度的实测值。

3.3.2.9超声检测

棒材应进行超声检测,直径不大于50.0mm的棒材应符合GB/T 5193—2007中A1级的规定,直径大于50.0mm的棒材应符合GB/T 5193-2007中A级的规定。

3.3.2.10 表面质量

3.3.2.10.1 棒材应以车(磨)光表面交货,表面粗糙度Ra值应不大于3.2μm。

3.3.2.10.2 棒材表面允许存在不大于直径允许偏差的轻微划伤、凹坑和压痕等缺陷,但应保证允许的最小直径。

3.3.2.10.3 棒材表面不准许有裂纹、起皮、氧化皮、斑疤、金属及非金属夹杂。

3.3.2.10.4 棒材允许清除局部缺陷,但清除后应保证棒材允许的最小直径,清理深度与宽度之比应不大于16。

3.3.3 丝材

3.3.3.1牌号、状态及规格

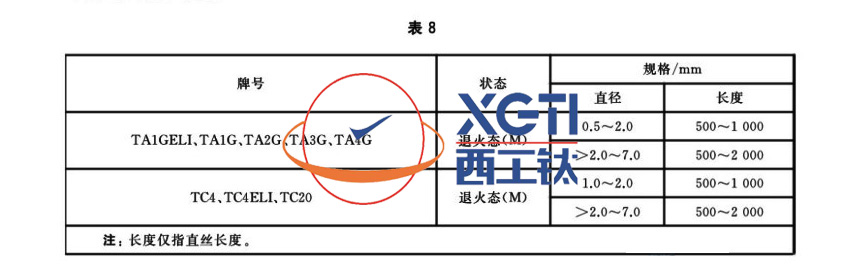

丝材的牌号、状态及规格应符合表8的规定。丝材通常按直丝供货,需方要求并在合同中注明时,可按盘状或卷装供货。

3.3.3.2外形尺寸

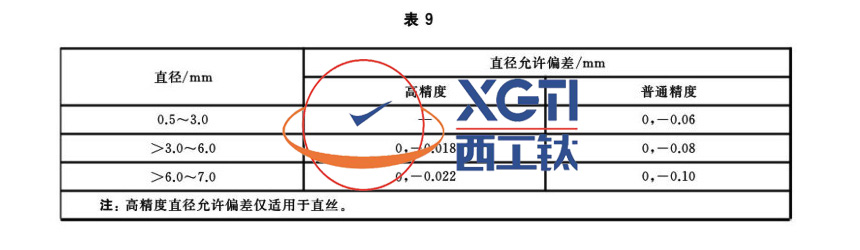

3.3.3.2.1 丝材直径允许偏差应符合表9的规定。

3.3.3.2.2 丝材的长度允许偏差为士6mm。

3.3.3.2.3 直径不小于1.0mm直丝的直线度应不大于3mm/m。

3.3.3.2.4 直径小于1.0mm的直丝及盘状和卷状供货的丝材应无扭结、死弯。

3.3.3.2.5 丝材的两端应切平整。

3.3.3.3 拉伸性能

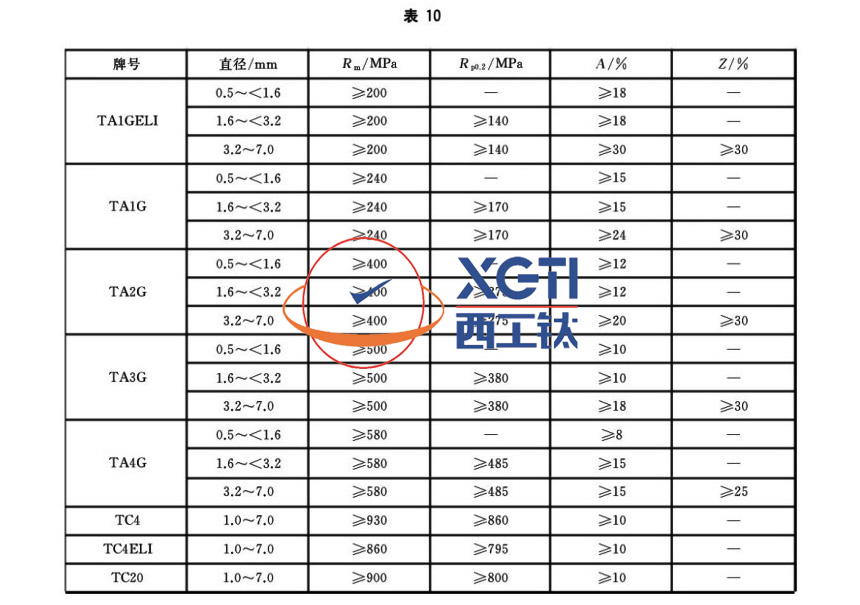

丝材的室温拉伸性能应符合表10的规定。

3.3.3.4 低倍组织

直径大于3mm的丝材低倍组织上不准许有分层、裂纹、气孔、缩尾、金属或非金属夹杂及其他目视可见的冶金缺陷。

3.3.3.5 显微组织

TC4、TC4ELI和TC 20丝材的显微组织应为在α+β两相区充分变形并经退火得到的组织, 其组织类型应符合图A.1的a)~i)。

3.3.3.6 晶粒度

TA1GELI、TA1G、TA2G、TA3G和TA4G丝材的平均晶粒度应不粗于GB/T 6394-2002中的5.0级。

3.3.3.7 表面污染

丝材应无任何富氧层,如α层或其他表面污染。

3.3.3.8 表面质量

3.3.3.8.1 丝材应以酸洗或磨光表面供货。

3.3.3.8.2 丝材表面应清洁,无氧化色,不应有裂纹、起皮、起刺、斑痕和夹杂等。

3.3.3.8.3 丝材表面允许有轻微的不超过直径允许偏差的局部划伤、擦伤、斑点和凹坑等。

4、试验方法

4.1 化学成分分析按GB/T4698进行。

4.2 外形尺寸用相应精度的量具进行。板材的厚度测量应在距板材边部10mm~100mm范围内进行。

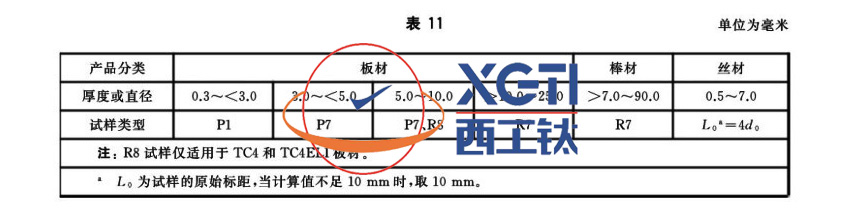

4.3 室温拉伸性能按GB/T228.1-2010进行。试样应符合表11的规定。

4.4 弯曲性能按GB/T232进行。试样宽度为15mm。

4.5 低倍组织按GB/T5168进行。

4.6 显微组织按GB/T5168进行,在200倍下进行检验。

4.7 晶粒度按GB/T6394进行。

4.8 表面污染按GB/T23603进行,在100倍下进行检验。

4.9β转变温度按GB/T23605进行。

4.10 厚度不大于6.0mm板材的超声检测按YS/T1001进行,厚度大于6.0mm板材的超声检测按GB/T 5193进行;棒材的超声检测按GB/T5193进行。

4.11 表面质量用目视进行检查。

5、检验规则

5.1 检查和验收

5.1.1 产品应由供方进行检验,保证产品质量符合本标准及合同(或订货单)的规定,并填写质量证明书。

5.1.2 需方应对收到的产品按本标准及合同(或订货单)的规定进行检验。如检验结果与本标准及合同(或订货单)的规定不符时,应在收到产品之日起3个月内向供方提出,由供需双方协商解决。

5.2 组批

产品应成批提交验收。每批产品应由同一牌号、熔炼炉号、规格、制造方法、状态和同一热处理炉批的产品组成。

5.3 检验项目及取样

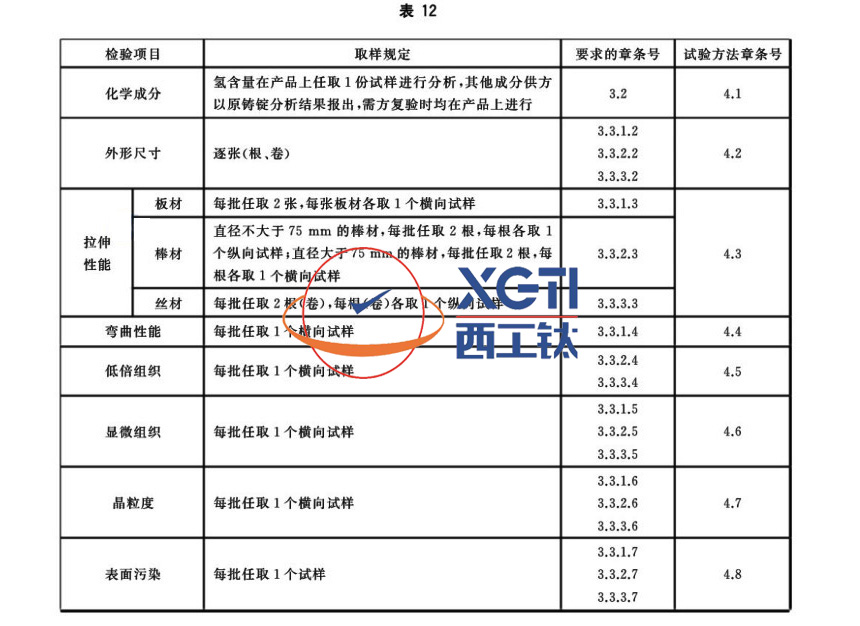

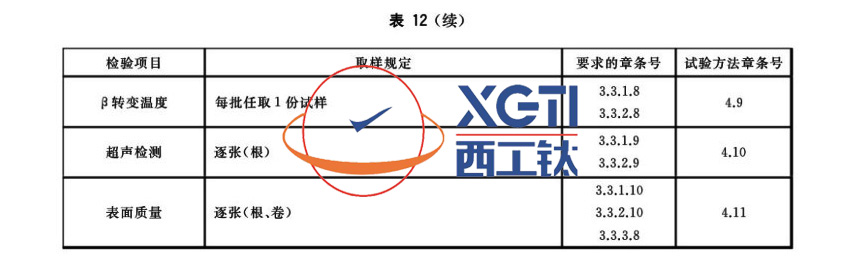

产品的检验项目及取样应符合表12的规定。

5.4 检验结果的判定

5.4.1 化学成分检验结果不合格时,允许对不合格元素进行一次重复检验。若重复检验仍不合格,则判该批产品不合格。

5.4.2 拉伸性能、弯曲性能、显微组织、晶粒度和表面污染检验中,如果有一个试样的检验结果不合格,则从该批产品上取双倍数量的试样进行该不合格项的重复检验。若重复检验仍有一个试样不合格,判该批产品不合格。但允许供方逐张(根、卷)对不合格项进行检验,合格者重新组批。

5.4.3 低倍组织的判定应符合5.4.3.1和5.4.3.2的规定。

5.4.3.1低倍组织上若发现偏析、金属或非金属夹杂物及其他目视可见的冶金缺陷时,判该批产品不合格。允许供方逐张(根、卷)进行检验,合格者重新组批。

5.4.3.2 低倍组织上若发现分层、裂纹、气孔、缩尾时,判该批产品不合格。允许供方逐张(根、卷)进行检验,合格者重新组批。

5.4.4 外形尺寸、超声检测和表面质量检验结果不合格时,判单张(根、卷)不合格。

6、标志、包装、运输、贮存及质量证明书

6.1 产品标志

在检验合格的产品上应做如下标志(或贴标签):

a)牌号;

b)规格;

c)状态;

d)批号;

e)本标准编号。

6.2 包装、标志、运输和贮存

产品的包装、标志、运输和贮存应符合GB/T8180的规定。

6.3 质量证明书

每批产品应附有质量证明书,注明:

a)供方名称;

b)产品名称;

c)产品牌号、规格和状态;

d)熔炼炉号、批号、批重和数量;

e)热处理制度;

f)各项分析检验结果及质量检验部门印记;

g)本标准编号;

h)包装日期。

7、合同(或订货单)内容

按本标准订购产品的合同(或订货单)应包括下列内容:

a)产品名称;

b)牌号;

c)规格;

d)状态;

e)重量或数量;

f)本标准编号;

g) 其他。

baojixgt.com

西工钛手机网